Dalle lenti in materiale plastico a quelle in vetro: tutto quello che c’è da sapere sulla produzione delle lenti

Le lenti sono l’elemento più importante di un paio di occhiali in quanto sono fondamentali per assicurare la migliore visione possibile. Ma, prima di essere montate sull’occhiale, devono compiere un lungo percorso. MIGLIORE VISIONE spiega come vengono realizzate le lenti per occhiali in vetro e materiale plastico. Di cosa sono fatte le lenti? E cosa distingue esattamente le lenti individualizzate da quelle in pronta consegna?

Non è una sorpresa che la produzione delle lenti per occhiali inizi con una visita al proprio ottico-optometrista, che provvederà a determinare la prescrizione. Quindi viene suggerita una lente adatta e viene eseguita una misurazione per determinare come questa verrà posizionata nella montatura preferita. Queste sono tutte informazioni importanti e i dati acquisiti devono essere trasmessi al produttore delle lenti in modo che possa realizzare una lente per occhiali ottimizzata in base alle esigenze del futuro utilizzatore. Ma cosa accade dopo? In che modo dall’analisi della vista si ottiene una lente adatta alle proprie esigenze visive? Innanzitutto si parte con una lente semi-finita. È possibile scegliere tra due materiali, il materiale plastico (conosciuto anche come vetro organico) e il vetro “vero e proprio” (noto anche come vetro minerale). Questi due materiali sono la base per la creazione delle lenti per occhiali.

Come vengono prodotte le lenti

Esistono fondamentalmente due processi diversi: indipendentemente dal produttore, oggi giorno quasi tutte le lenti di precisione individuali, note anche come lenti da vista, sono create utilizzando la tecnologia freeform. Si tratta di una tecnica di produzione all’avanguardia sviluppata da ZEISS, che è stata poi concessa in licenza all’intero settore delle lenti per occhiali.

Diversamente dalle lenti di ricetta, le lenti di serie “in pronta consegna” vengono create con un processo di fusione. A differenza delle lenti di ricetta, queste sono prodotte in grandi quantità e non singolarmente. Le lenti di serie sono perfettamente adatte per una correzione della visione standard, ma non offrono lo stesso livello di performance delle lenti di ricetta. Per produrre queste ultime, l’ottico-optometrista crea un profilo visivo dettagliato del cliente che funge da base per la creazione dell’occhiale completo.

Creazione di una lente personalizzata in nove fasi

1. Preparazione

Attualmente il processo di produzione delle lenti per occhiali è quasi tutto automatizzato. Dopo che l’ottico-optometrista ha inviato l’ordine delle lenti a ZEISS, inizia la prima fase di produzione: viene calcolata la lente personalizzata e vengono quindi resi disponibili i dati necessari per la sua produzione. Ad ogni ordine di produzione viene assegnato un codice a barre in modo che i dati necessari per la lavorazione della lente possano essere identificati in tempo reale presso ogni stazione e quindi caricati nella stazione di lavorazione scelta.

A seconda della prescrizione, le lenti semi-finite vengono selezionate automaticamente nel magazzino. Il potere diottrico della superficie frontale delle lenti semi-finite per l’occhio sinistro e destro è già definito. Per ottenere la lente con la prescrizione richiesta per il portatore degli occhiali, solo la superficie posteriore viene lavorata con la tecnologia freeform di ZEISS. Le lenti semi-finite, note anche come “dischi” per via della loro forma, vengono automaticamente prelevate e collocate in una vaschetta. Ora inizia il viaggio delle lenti: nastri trasportatori trasferiscono la vaschetta da una stazione a quella successiva, fino alle ultime finiture.

2. Bloccaggio

La fase successiva è il bloccaggio. Sulla superficie della lente viene applicato un rivestimento protettivo. La lente semi-finita è quindi fissata al cosiddetto “bloccatore”. Questa fase è necessaria affinché le lenti possano essere adeguatamente bloccate e lavorate.

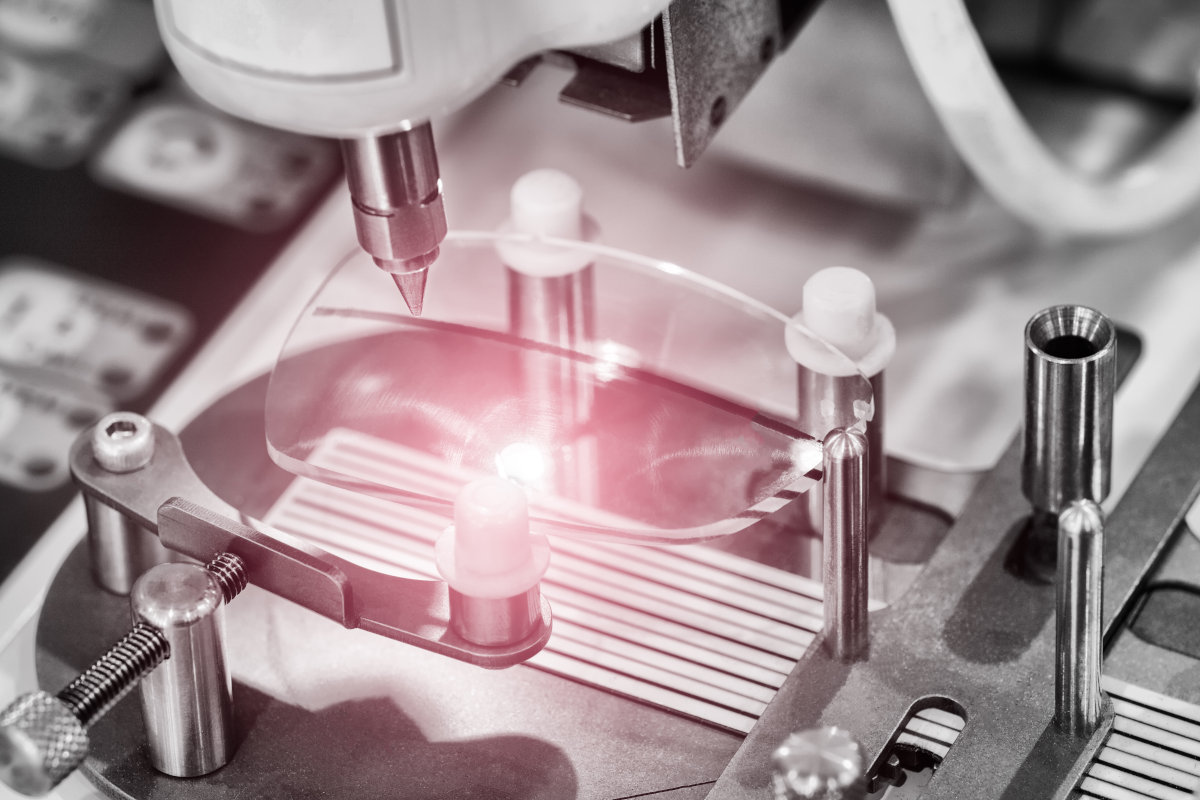

3. Generazione

Una volta completato il bloccaggio, la lente viene sagomata per conferirle la forma e la prescrizione desiderate. Con la tecnologia freeform ZEISS, la superficie anteriore della lente semi-finita è già dotata del potere diottrico correttivo. Solo la superficie posteriore deve ancora essere lavorata e sagomata in base alle esigenze del futuro portatore degli occhiali. A tale scopo viene utilizzato un metodo CNC a 5 assi, che crea la forma e la prescrizione corrette in circa 90 secondi. Fondamentalmente, tre fasi diverse vengono eseguite in un minuto e mezzo: le lenti vengono irruvidite, viene data loro una forma generica e quindi decine di migliaia di punti di lavorazione vengono definiti utilizzando un diamante naturale. Questo metodo consente al produttore di personalizzare la superficie ottica, da cui il termine freeform, cioè a forma libera.

4. Lucidatura e incisione

Durante la lucidatura, la superficie di ciascuna lente viene lucidata lasciando invariate le proprietà ottiche. Una superficie perfetta è importante per l’applicazione dei trattamenti aggiuntivi, affinché questi non si distacchino dalla lente. Ogni lente ZEISS viene poi firmata con una “Z” quasi invisibile incisa con un laser. Questa marcatura posizionata con precisione è importante per assicurare l’autenticità della lente e per agevolare in seguito le procedure di molatura e centratura delle lenti.

5. Sbloccaggio e pulizia

Ora la lente viene sbloccata, ossia rimossa con cura dal bloccatore. Poiché la lega metallica che collega la lente al bloccatore fonde appena al di sotto di 50°C, viene semplicemente immersa in acqua calda. La lente viene quindi pulita in modo molto simile a un’auto in un autolavaggio: spazzole, diversi detergenti e acqua ultra pura (ovvero sottoposta a un trattamento speciale) vengono utilizzati per rimuovere eventuali tracce dalle lenti e prepararle per il trattamento. Le lenti vengono quindi asciugate con aria. Tutte le strutture produttive prestano attenzione alla protezione dell’ambiente: materiali come le leghe metalliche vengono trattati e riutilizzati, mentre l’acqua necessaria per la produzione viene riciclata.

6. Colorazione

In questa fase, se richiesto, le lenti vengono colorate. I lotti di lenti in materiale plastico vengono colorati a immersione, mentre le colorazioni delle lenti in vetro vengono applicate in strati di ossido di metallo.

Per le lenti in materiale plastico vengono utilizzati colori che non presentano alcun rischio per la salute umana o l’ambiente. Questo processo richiede una grande precisione: poiché ogni lente è personalizzata e ZEISS offre un’ampia gamma di colorazioni, è necessaria molta esperienza per ottenere la tonalità “giusta”.

7. Trattamento

Si giunge quindi all’ultima fase del processo produttivo, che è quella tecnologicamente più impegnativa: l’applicazione di un trattamento. I trattamenti rendono le lenti più resistenti a danni e urti, aiutano a garantire una visione cristallina in caso di vento o condizioni atmosferiche avverse, aiutano a respingere lo sporco, riducono i riflessi e offrono molti vantaggi, ad esempio quando una persona è alla guida o lavora al computer. A differenza delle loro controparti in vetro, le lenti in materiale plastico sono più suscettibili a graffi e scalfiture. Pertanto un trattamento indurente adatto per proteggere dai graffi è sempre indispensabile per le lenti in materiale plastico di ZEISS. Questo viene applicato come una vernice sulla lente con un processo di immersione che lo indurisce. La scelta fra le varie vernici speciali dipende dalla plastica e dallo spessore della lente. Dopo un lavaggio a ultrasuoni, il rivestimento successivo viene aggiunto applicando strati antiriflesso in un processo di deposizione sottovuoto, e parliamo di strati, perché una lente moderna può averne fino a nove. Lo strato finale di rivestimento conferisce alla lente una superficie estremamente liscia, che la rende particolarmente resistente allo sporco e all’acqua.

8. Garanzia di qualità

Le lenti sono quasi pronte. Ma soddisfano i severi requisiti di assicurazione qualità di ZEISS? Per garantirlo, ogni lente viene ispezionata accuratamente prima della consegna. Vengono eseguite un’ispezione visiva per verificare la presenza di polvere o danni e un’ispezione meccanica per garantire che ogni lente soddisfi le richieste specifiche della prescrizione inviata. Le diottrie, l’asse, il cilindro, lo spessore, il design e il diametro sono corretti? Se la lente è impeccabile, viene “timbrata” nella fase finale. Questo timbro di orientamento viene utilizzato per allineare la lente e per assistere l’ottico-optometrista nel suo inserimento di precisione nel montaggio della montatura. Esso viene poi rimosso prima che il paio di occhiali finale venga consegnato al cliente. Questo timbro non è la Z, che è invece un simbolo marchiato a laser.

9. Montaggio

Il montaggio, termine utilizzato per descrivere l’inserimento delle lenti nella montatura, viene solitamente effettuato dall’ottico. Tuttavia, anche ZEISS può farlo su richiesta. Questo processo richiede una precisione micrometrica, poiché solo lenti montate in modo ottimale assicurano una situazione visiva adeguatamente corretta.